工藝品模具硅膠的主要成分是二氧化硅。是流動性液體硅膠材料,具有易操作、流動性好、且成型后有彈性韌性、不易變形等特點。通常用于玩具行業、工藝禮品行業、輪胎行業、建筑材料行業、仿古建筑行業、樹脂工藝行業、攀巖行業、蠟燭以及手工皂行業。優質的硅膠通過食品級FDA、RoHS食品級和環

保認證,可用于蛋糕、巧克力、翻糖、糖果等行業。工藝品模具硅膠按照性能屬性可分為縮合型模具硅膠和加成型模具硅膠。

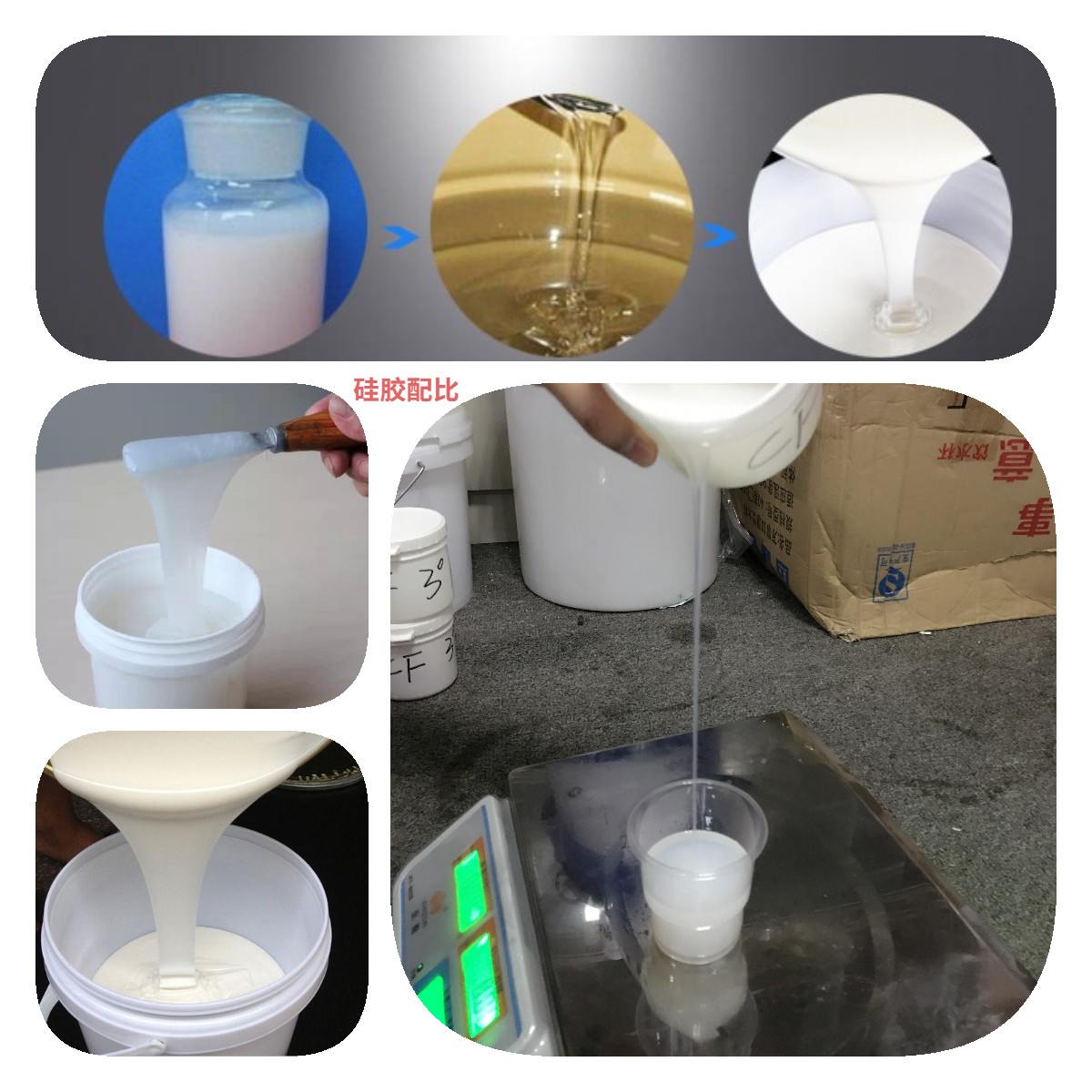

縮合型硅膠:配比為100:2-3添加固化劑攪拌后真空脫泡使用。其特點是易操作,成型后抗撕拉性強、翻模次數多,線收縮率可控制在0.003,室溫25度條件下,固化在5-8小時。硅膠材料可按需求調整顏色、硬度、粘度、操作時間、固化時間等。

加成型硅膠:是AB雙組份硅膠,使用是按照A與B的重量為1:1進行攪拌后真空脫泡使用,其特點是粘度小,流動性強,在縮合型的性能基礎上更強。復制精密度高。硅膠硬度可調0-60度,特殊用途可調至0度以下。加成型硅膠線收縮率可控制在0.001,室溫25度條件下固化3-4小時,也可加溫固化(80-120°只需加溫10-15分鐘即可完全固化)。當然,硅膠材料也可按需求調整顏色、硬度、粘度、操作時間、固化時間等。

宏圖硅膠小編的分享就先到這里,您們若需要了解更多,可直接咨詢聯系到我們。我們不僅研發生產和供應材料,也能給您們提供技術上的支持幫助。

模具硅膠什么成分組成的?模具硅膠它是雙組份液體硅膠,簡稱RTV-2硅膠與RTV-1硅膠相對,它由硅膠與固化劑組成,而模具硅膠又可分為縮合型硅膠與加成型硅膠,而它們的固化劑成分又有所不同。

縮合型模具硅膠由液體硅膠與有機錫固化劑組成,它們都呈液體狀,只有兩者按照100:2~5的重量配比比例并均勻攪拌才使得兩者固化為模具硅膠。

加成型模具硅膠則由液體硅膠與鉑金固化劑組成,它們也都是液體狀,兩者是按照1:1的重量配比比例并均勻攪拌才能固化為模具硅膠。

那么它們兩者有什么不同呢?縮合型硅膠的固化過程只能是室溫固化,即在18~25攝氏度靜置24小時才能完成固化,而加成型硅膠能室溫固化也能加溫固化,放入90攝氏度的烤箱內10分鐘即可完成固化;其次縮合型模具硅膠有刺激性氣味,而加成型硅膠無味,這是最好的區別方法。

因為模具硅膠擁有活躍的化學性質,所以不能再抽完煙后操作液體硅膠,也不能在明火場景下操作硅膠,更不能接觸有毒有害的氣體及重金屬,要不然整個模具硅膠會報廢。

模具硅膠多少錢一公斤?這個沒有個明確的定價,不同的產品,不同的原材料,這些都是導致價格不一的原因。不同等質量的產品是沒辦法對比價格,我們只能通過產品的試用對比,這樣才能抉擇出性價比最高最適合自己的產品。

模具硅膠是一個行業的統稱,簡單來說就是用來制作硅膠模具的材料,稱之為模具硅膠。模具硅膠的定義就是通過硅膠制作的模具用于批量生產復制產品的作用。不同行業對模具硅膠的性能要求都是不一樣的,常見的一些要求比如說我們制作樹脂產品對模具硅膠要求要比較耐燒,因為制作樹脂工藝品的過程中樹脂會產生熱量大概80攝氏度左右,如果說模具硅膠不夠耐燒那么硅膠的使用次數就會減少,高溫會不斷的老化硅膠模具,從而導致不耐用,針對這個情況很多硅膠生產廠家都進行了不同程度的產品耐燒性能提升,從而成本會有所上升,那么價格自然就會有不同差別。同樣產品的耐燒性能提升上來后,那么硅膠模具的翻模使用次數也會提升。還有我們生活著比較廠家的水泥制品,這個類型產品比較廣泛,比如廠家的磚雕,砂巖浮雕,背景墻等,都是采用類似的材料制作而成的,這些類型的產品對硅膠的耐腐蝕性跟耐酸堿性能要求就比較高,因為水泥具有腐蝕性,如果說硅膠模具不改腐蝕那么也會影響到硅膠模具的不耐用,如果模具硅膠不耐酸堿那么制作出來的水泥制品就特別容易泛白,不容易上色。除了這兩類產品還是很多其他產品也是有這不同的要求。

通過上面的分析,我相信對于模具硅膠多少錢一公斤這個問題都有了大概的一個明白了。不管商家報價多少,更建議的就是多方面對比,只有同等質量的情況下,價格高低才有意義,不同品質的情況下,價格高低已經失去了它的意義。當然也不是一味推薦大家去購買貴的產品,購買適合自己的產品就行。比如只是小批量生產那么便宜的硅膠也是可以的,如果是大批量生產更建議購買性能更好的產品,因為相對他的成本其實更低,因為使用次數更多。中途縮減了人工開模的成本,算下來其實反而成本更低,所以怎么選擇取決于時期的使用情況。

移印硅膠在我們生產生活中很常見,那移印硅膠如何使用呢?移印硅膠漿廠家宏圖硅膠教一下你。

移印硅膠它是雙組份液體硅橡膠,分為縮合型移印硅膠和加成型移印硅膠,在制作移印膠頭前,應準備燒杯、稱重器、攪拌棒與所要制成形狀的模具。

先將硅膠倒入模具內,縮合型移印硅膠的配比為硅膠100:2固化劑來進行重量配比,而加成型移印硅膠為AB硅膠1:1或AB硅膠9:1來進行配比,隨后再倒入固化劑,縮合型與加成型的操作是一樣的只是配比不一樣,使用攪拌棒將兩者均勻攪拌,再將其放入真空機進行抽真空,直到真空指示表到-0.1mPa即可,最后將其取出,對模具頂部封頂,以確保做出的移印膠頭平整,縮合型移印硅膠在24小時固化完全后即可投入使用,而加成型硅膠能在90°的烤箱內靜置30分即可完成固化也可像縮合型硅膠那般室溫固化。

在使用操作移印硅膠前,不能觸碰重金屬元素如鉛、銅等,也不能與氮、磷、碳等元素接觸不然會出現不固化或不完全固化現象,對移印硅膠操作過程中不能抽煙,應先把手洗干凈再來操作。

如果制作出來的移印膠頭不符合預期,可以在配比過程中添加二甲基硅油,每添加2%就可以降低3點的硬度,但不推薦過多加,因為加多了可能會出現移印膠頭冒油現象,最好是先與工廠協商好自己規定的要求再來操作。

按照以上步驟使用,你的移印硅膠在使用過程中就不會有什么問題了,如果還有其他問題可以聯系我們移印硅膠漿廠家,關注我們為你提供優質硅膠和排憂解難。

模具硅膠在使用規程中,需要滿足一些條件模具硅膠才更耐用,模具硅膠在使用時需要具備哪些條件呢?模具硅膠使用時要從六個因素考慮:耐磨性、強韌性、疲勞斷裂性能、高溫性能、耐冷熱疲勞性能和耐蝕性。下面宏圖硅膠給你簡單介紹一下:

1.耐磨性

坯料在模具型腔中塑性變形時,沿型腔表面既流動又滑動,使型腔表面與坯料間產生劇烈的摩擦,從而容易導致模具因磨損而失效。因此,材料的耐磨性是模具最基本、最重要的性能之一。 硬度是影響耐磨性的主要因素。一般情況下,模具零件的硬度越高,磨損量越小,耐磨性就越好。另外,耐磨性還與材料中碳化物的種類、數量、形態、大小及分布情況有關。

2.強韌性

模具的工作條件大多十分惡劣,有些常承受較大的沖擊負荷,從而導致脆性斷裂。為防止模具零件在工作時突然脆斷,模具要具有較高的強度和韌性。模具的韌性主要取決于材料的含碳量、晶粒度及組織狀態。

3.疲勞斷裂性能

模具工作過程中,在循環應力的長期作用下,往往導致疲勞斷裂。其形式有小能量多次沖擊疲勞斷裂、拉伸疲勞斷裂接觸疲勞斷裂及彎曲疲勞斷裂。 模具的疲勞斷裂性能主要取決于其強度、韌性、硬度、以及材料中夾雜物的含量。

4.高溫性能

當模具的工作溫度較高時,會使硬度和強度下降,導致模具早期磨損或產生塑性變形而失效。因此,模具材料應具有較高的抗回火穩定性,以保證模具在工作溫度下,具有較高的硬度和強度。

5.耐蝕性

有些模具如塑料模在工作時,由于塑料中存在氯、氟等元素,受熱后分解析出HCI、HF等強侵蝕性氣體,侵蝕模具型腔表面,加大其表面粗糙度,加劇磨損失效。

6.耐冷熱疲勞性能

有些模具在工作過程中處于反復加熱和冷卻的狀態,使型腔表面受拉、壓力變應力的作用,引起表面龜裂和剝落,增大摩擦力,阻礙塑性變形,降低了尺寸精度,從而導致模具失效。冷熱疲勞是熱作模具失效的主要形式之一,幫這類模具應具有較高的耐冷熱疲勞性能。

以上就是影響模具硅膠使用的重要因素,模具硅膠使用過程中或者不知如何選擇優質硅膠不必擔心,請聯系我們宏圖硅膠,我們可以給你提供優質硅膠以及解決方案。