好好的一個新制成移印硅膠頭怎么就不上油?是膠頭原料本身就不好上油嗎?對于剛接觸移印硅膠朋友會產生類似的疑問。

移印硅膠頭不上油有幾種可能性:

①移印膠頭沒有觸碰到油板,調整移印機器;

②移印膠頭過硬,導致油板油墨沒有吸附在膠頭上。這時候需要重新制作一個新移印膠頭采用硅油進行調整硬度;

③新制移印膠頭表面有一層薄膜,可以采用砂紙打磨一下,同樣也可以涂層一層爽身粉,目的為了增加移印膠頭的摩擦力,從而讓油墨吸附在膠頭上,更好解決移印膠頭不上油現象;

④油墨粘稠度影響,需要將油墨調整到一個合適程度才能夠讓移印膠頭更好上油。

移印硅膠頭上油問題解決了,但是不落油問題來了。同樣移印膠頭不落油也有幾種可能性:

①移印膠頭本身硬度問題,移印膠頭硬度不僅僅影響其上油,同樣也有對移印硅膠頭不落油影響。同樣制作中需要很好把控硅油添加量。

②移印膠頭的形狀是否制作正確,移印膠頭形狀需要根據移印對象圖案面與圖案大小進行設計。

③油墨過稀,導致油墨只能吸附在膠頭上,移印硅膠頭不落油現象自然而然就發生。

④移印對象本身表面有一層保護膜,比如剛制作好的油漆產品,塑料產品,電子產品等。由于產品中具有一層油層保護或者脫模劑保護層,導致移印過程中油墨并沒有吸附到產品本身上,導致我們認為移印硅膠頭落油現象。可以采用洗潔精水或者天那水將產品表面油層洗掉,在進行移印操作。

移印硅膠頭不上油不落油原因不僅僅在膠頭上,還有其他外在因素在控制,所以我們在測試或者生產過程中,發現不上油或者不落油情況時候可以一一進行排查,也可以直接咨詢我們宏圖硅膠進行專業技術指導。

移印硅膠頭使用壽命影響產品生產,所以在移印硅膠頭制作過程時候廠家會選擇幾家供應商進行試樣對比,選擇最終符合自己操作與機器使用的移印硅膠制作出來的膠頭。有的廠家也會在制作移印膠頭時候多制作1-2個膠頭做備用,避免由于生產工廠移印硅膠頭不耐用導致系列生產問題發生。到底什么原因導致移印硅膠頭不耐用發生,之前小編在“移印硅膠頭使用中遇到問題”也簡單描述過,今天我們來詳細分析具體原因。

導致移印硅膠頭不耐用原因我們可以從以下四個方面入手:移印硅膠選料;移印膠頭制作;硅膠頭使用;移印硅膠頭保存保養。

移印硅膠原料選擇方面導致移印膠頭不耐用原因:

1. 供應商生產廠家沒有選擇好,本身移印硅膠原料是沒有問題,主要問題在于廠家生產過程中忽視或者為了節省時間或者人工成本。在移印硅膠過濾環節中采用常規過濾網或者常規過濾操作方式。由于移印硅膠生產過濾工藝上需要比普通硅膠要求更高,過濾網孔徑要更小,過濾方法工藝需要更為仔細多次,這樣的移印硅膠制作出來的膠頭會更光滑更質感剛好,上下油順暢等。

2. 移印硅膠硬度選擇沒有選擇正確,同樣也會導致移印膠頭不耐用。有的客戶不清楚自己需求移印膠頭硬度自行選擇直接購買移印硅膠導致最終移印膠頭硬度不適合移印產品使用;不同廠家生產硅膠工藝上有差別,在更換供應商后沒有仔細落實移印膠頭硬度;還有在沒有咨詢供應商操作情況下,廠家需要移印不同產品時候采用之前采購移印硅膠制作膠頭但是操作過程不清楚怎樣把控硅油分量,導致制作出來移印膠頭不耐用。

移印膠頭制作方面導致移印膠頭不耐用原因:

1. 如上面所說的客戶自行調整移印硅膠硬度來制作不同硬度膠頭,但是沒有把控好硅油的分量導致移印膠頭過軟不耐用。

2. 除了添加硅油以外還有就是固化劑比例沒有控制好,在操作配比環節中沒有采用電子秤進行稱量配比,或者沒有根據廠家說明進行添加固化劑。

移印膠頭使用中導致移印硅膠頭不耐用原因:

1. 剛制作好移印膠頭在沒有完全干透情況下,進行使用。如果想要膠頭更耐用,能夠達到理想使用效果,建議新制作硅膠頭放置24h后才投產使用。

2. 使用移印對象的外形有鋒利部分,或者容易對硅膠造成傷害的部位,膠頭長期使用接觸也會導致不耐用。

移印硅膠頭保存保養方面導致移印硅膠膠頭不耐用原因:

1. 使用完后移印膠頭沒有進行清潔清理,讓油墨長時間殘留在膠頭上。

2. 移印膠頭沒有放置在避免陽光直射,陰涼的地方保存,長期不使用硅膠頭沒有套上保護袋。

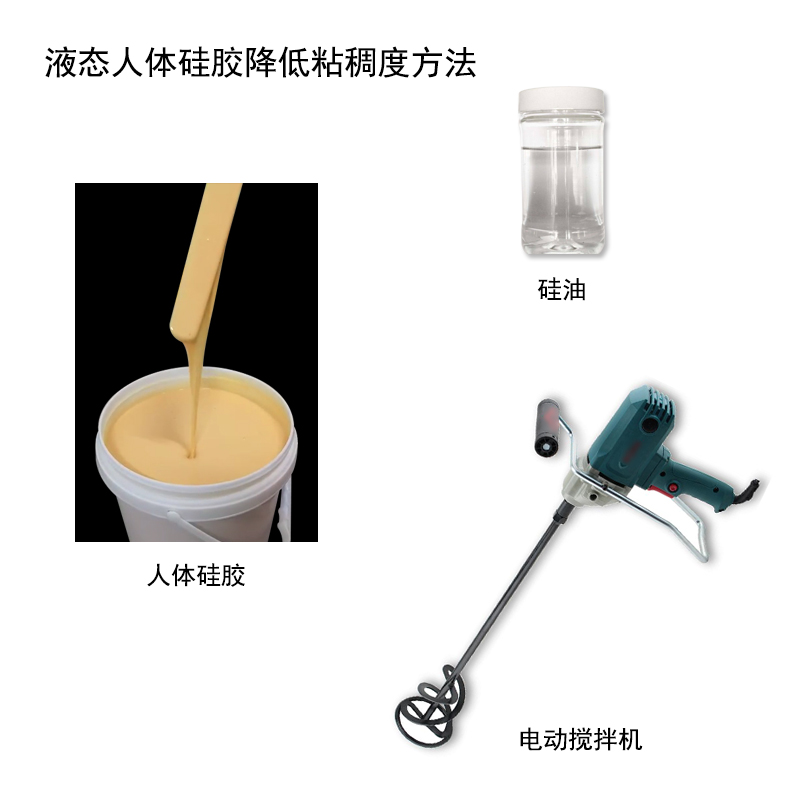

不同硬度的液態人體硅膠粘稠度都會不一樣,剛生產出來液態人體硅膠與放置長時間的液態人體硅膠粘稠度也不一樣。那么液態人體硅膠太稠不便于操作該怎么辦?

在操作過程中發現液態人體硅膠太稠,證明了該人體硅膠粘度比較大,流動性慢,攪拌過程種產生氣泡較多,使用操作不方面等一系列影響。這時候就需要更直接快速解決液態人體硅膠太稠辦法,可以采用硅油來進行稀釋人體硅膠的粘稠度,但是要不注意不能添加過量,因為硅油能夠稀釋液態人體硅膠粘稠度同時也破壞力硅膠分子量結構。導致硅膠性能各方面有所變化,為了不進一步影響到人體硅膠制品各方面的性能,所以在添加硅油時候要注意分量把控。不然會導致人體硅膠制品抗撕裂拉力,使用壽命都是受到一定程度影響,甚至可能出現冒油現象,導致用戶體驗感差。

除了添加硅油方法外,液態人體硅膠還可以添加硅膠專用稀釋劑,不清楚如果添加硅油和選擇硅膠專用稀釋劑或分量時候盡量與供應商進行溝通咨詢解決問題,不要自行處理,否則導致液態人體硅膠原料的浪費。

宏圖硅膠專業提供各種類型液態硅膠操作指導與選項咨詢。

長久放置液態人體硅膠開封后發現太稠了,而且出現類似沉淀情況,這時候如果想要使用這樣情況下人體硅膠,那就需要借住攪拌機,將液態人體硅膠從上到下充分進行攪拌均勻。注意這里描述充分攪拌不是與催化劑配比混合后進行攪拌,而是液態人體硅膠單獨攪拌過程。液態人體硅膠攪拌均勻后才能夠進行下一步配比操作。

液態人體硅膠太稠不便于生產,操作過程中可以采用添加硅油,硅膠專用稀釋劑來調整其粘稠度,如果放置時間液態人體硅膠需要借助工具進行攪拌。

模具硅橡膠制作出來硅橡膠模具進行翻模復制批量生產。不同用途的模具硅橡膠翻模次數不一樣,根據其性能和使用對象有很大關系。比如說樹脂模具硅橡膠翻模次數相當于其它類型的模具較少,因為樹脂產品原料是具有高溫液體,硅橡膠在長期接觸高溫材質或多或少對其性能有所影響,所以在選購樹脂模具硅橡膠時候供應商都是詢問您使用材料的溫度。

除了上述提到材料溫度能夠影響模具硅橡膠翻模次數外,還有哪些因素能夠影響到模具硅橡膠翻模次數變少?

1.模具硅橡膠時候需要調整硅膠硬度添加的硅油分量,硅油能夠稀釋硅膠,硅油破壞了硅膠的分子量,但是同時過量的硅油會導致制作出來模具翻模次數變少。

模具硅橡膠操作出來硅油外,還有就是添加紗布或者纖維布步驟,如果確少該步驟同樣也會降低硅橡膠模具翻模次數,尤其是制作大件模具時候更需要操作該步驟。

模具硅橡膠沒有完全固化后使用模具進行生產,有的客戶急于生產時候,觀察到硅橡膠模具固化了就進行脫模取消,經常生產。未完全固化的硅橡膠模具其抗撕裂是很不理想。會導致后期模具翻模次數變少。建議新制成硅橡膠模具放置24小時后才投產使用。

2.沒有先對合適硬度模具硅橡膠制作模具,比如小件產品硅橡膠模具采用高硬度硅橡膠來制作會導致模具翻模次數減少,高硬度硅橡膠抗撕裂,拉伸力沒有低硬度好。反知,大件產品采用低硬度硅橡膠制作模具同樣是不合適的,因為低硬度硅橡膠模具比較柔軟,如果使用于大件產品時候會導致模具很容易變形,大大降低模具翻模次數。

3.模具硅橡膠翻模次數減少還有另一個原因,就是保存問題,使用完了模具沒有采用正確保存方法。如將硅橡膠放置帶陽光地方;模具折疊放置;使用完后模具沒有清理干凈等都是導致硅橡膠模具翻模次數減少。

模具硅橡膠翻模次數變化影響有接觸模具材質,也就是說生產制品材質;模具硅橡膠操作中硅油用量,添加紗布纖維布,是否完全固化后使用;模具硅橡膠硬度選擇;硅橡膠模具保存等。

硅膠模具能用于水泥,石膏,文化石,蠟燭,香皂,樹脂,食品,假肢,人皮面具,模特等制品的批量復制生產,在生產過程中無論是開模還是投產都必須進行脫模環節,但是在該過程中發生硅膠模具粘模現象,也就是說模具與產品粘在一起難以分離,這時候需要采用破壞性手法才能解決問題,才能將模具與產品進行分類,會導致產品變形,或者硅膠模具被撕裂壞,導致兩敗俱傷情況。硅膠模具粘模怎么處理,怎樣剛好保證產品完整性,還有就是怎樣才能預防硅膠模具粘模?

我們先來分析一下硅膠模具為什么會發生粘模,主要原因在于產品原料,不同材質產品脫模程度也不一樣,水泥,石膏,文化石類制品相對容易脫模因為其材質本身表面粗糙,孔徑較大。蠟燭、香皂類型脫模也算難,較難脫模為樹脂和硅膠類型制品,表面孔徑小,光滑等性質導致與硅膠的粘合性較強。在制作該類型產品開模或者投產批量生產時候預防模具硅膠粘模方法,可在模種或者模具中進行均勻噴涂脫模劑。獲得脫模劑方法有幾種:①網上或線下購買模具專用脫模劑;②藥店購買凡士林;③采用肥皂水或者洗潔精水。注意使用脫模劑時候必須將脫模劑均勻噴涂在模種或模具中每個角落縫隙中,采用肥皂水或者洗潔精水時候必須將水分弄干,這時候可以借助吹風機吹干,才能進行一步操作。噴涂脫模劑都不僅僅能夠預防硅膠模具粘模,也能預防開模過程中模具與模種接觸部位不固化現象發生。

除了產品材料,還有就是開模工藝過程,避免硅膠模具粘模可以在制作硅膠模具時候模種要清理干凈,進行打磨,操作配比過程一定要將硅膠與固化劑攪拌均勻,注意操作中細節除了,否則發生部分不固化時候就會變成模具硅膠粘模現象。還有就是針對產品結構選擇合適的開模方式。

另外在開模或者投產使用硅膠模具視乎不要打到硅膠模具不粘模,而使用過了脫模劑,過了脫模劑使用比僅僅將硅膠模具弄臟,而且會影響產品外觀。